La gran mayoría de los ingenieros y técnicos de protección contra incendios, nos hemos encontrado con riesgos en los que la aplicación de las técnicas tradicionales así como la normativa en vigor, no son suficientes para garantizar la seguridad de las personas y bienes.

Estar al día de las nuevas tecnologías y técnicas aplicadas al sector de la protección contra incendios, resulta esencial para poder ofrecer soluciones eficaces para estos casos.

En esta serie de post, queremos trasladar información general sobre sistemas que, aunque en muchos casos aún no están regulados por la legislación o estándares normativos, pueden ser un buen complemento para las instalaciones tradicionales.

Queremos comenzar comentando las principales características de las cámaras termográficas. Desde nuestra experiencia, estos dispositivos proporcionan una monitorización y control fiables de la temperatura de objetos o procesos industriales, proporcionando una información muy útil para la prevención de incendios en diversas aplicaciones.

Las radiaciones infrarrojas

A diferencia de otros sensores de temperatura que sólo son capaces de medir la temperatura en un punto determinado, estas cámaras son capaces de realizar la monitorización remota de la temperatura de un área determinada y visualizar, a tiempo real, cualquier incidente que pudiera darse en la zona controlada. Mediante el establecimiento de unos “set points”, el usuario puede configurar una serie de alarmas y salidas técnicas en caso de que el objeto o proceso supervisado alcance una temperatura inferior o superior al valor prefijado.

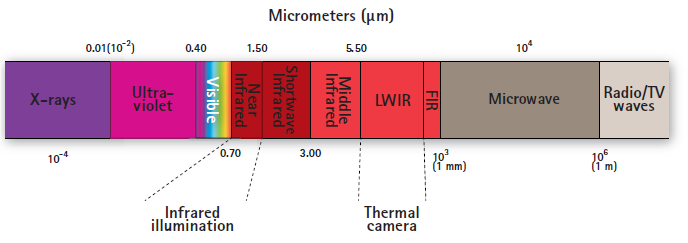

Las imágenes que muestra una cámara convencional de videovigilancia, son el resultado de la recepción, en el sensor de estos equipos, de luz “visible” reflejada por los objetos de su campo de visión. Las longitudes de onda de las radiaciones visibles por el ojo humano están comprendidas, aproximadamente, entre los 0,38-0,78 µm.

A diferencia de estas cámaras, las cámaras térmicas son capaces de captar radiaciones de mayor longitud de onda, denominadas radiaciones térmicas o infrarrojas. El espectro infrarrojo, a su vez, está subdividido en varias zonas:

- NIR (Near-infrared light radiation) con longitudes de onda comprendidas entre 0,75-1,4 µm.

- SWIR (Short-wavelength infrared radiation) con longitudes de onda comprendidas entre 1,4-3,0 µm.

- MWIR (Mid-wavelength infrared radiation) con longitudes de onda comprendidas entre 3,0-5,0 µm.

- LWIR (long-wavelength infrared radiation) con longitudes de onda comprendidas entre 8,0-14,0 µm.

- FIR (far-infrared radiation) con longitudes de onda comprendidas entre 15,0-1.000,00 µm.

El área de trabajo de las cámaras térmicas está dentro de la zona LWIR. Como observación de referencia, los leds infrarrojos de los que están provistas las cámaras de videovigilancia, tienen una longitud de onda en la zona NIR del espectro.

¿Qué factores debemos tener en cuenta para un correcto diseño de la instalación?

Al igual que ocurre con los sistemas de protección contra incendios tradicionales, a la hora de diseñar una instalación de cámaras termográficas, se deben considerar una serie de factores y características que son propias de la zona y/o objetos a controlar.

Uno de ellos es la emisividad del material. Se trata de la capacidad que tiene un material para absorber y emitir energía en forma de radiación térmica.

Por ejemplo, lo que se denomina “cuerpo negro”, tiene un valor de emisividad de 1 (absorbe toda la radiación que incide sobre él). La radiación que no sea absorbida por un material será reflejada.

Las cámaras termográficas tienen mayor precisión cuanto mayor es la emisividad del material (aproximadamente 0,9). Esto ocurre con la mayoría de materiales como hormigón, madera, piedra, vegetación, piel humana…Sin embargo, otros materiales como los metales, poseen un valor de emisividad bajo (0,6 o menos) que puede verse afectado por el tipo de acabado de su superficie.

A mayor radiación reflejada por un material, mayor error en la medición de temperatura por parte de las cámaras. En estos casos, para evitar errores de lectura, resulta muy importante que el ángulo de orientación de la cámara con respecto a estos objetos minimice las reflexiones, no sólo del propio objeto, sino también de aquellos elementos que se encuentren a su alrededor.

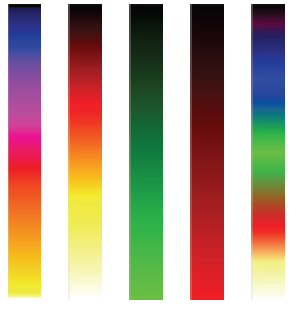

Paletas de colores

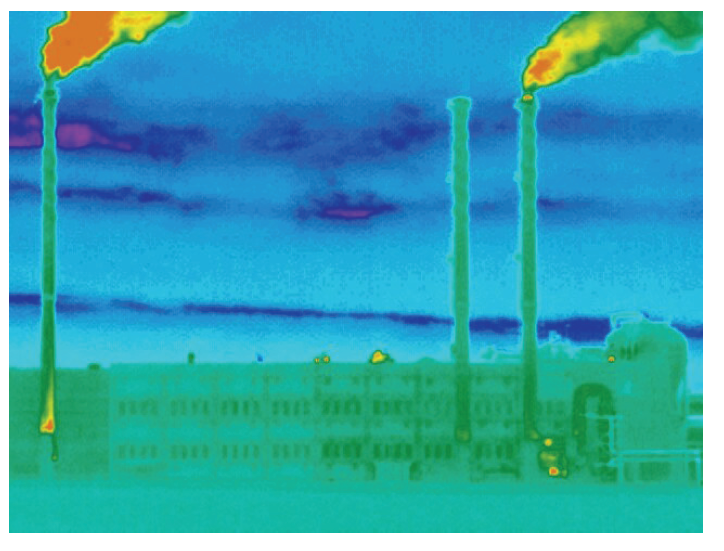

Para poder monitorizar y controlar el estado de la zona o proceso que se está vigilando, las cámaras termográficas generan imágenes en donde los objetos visualizados adoptan un determinado color en base a la temperatura a la que se encuentren.

Estas cámaras realizan la lectura de la energía irradiada por los distintos objetos enfocados, transformando estas medidas en un valor de temperatura, que se traduce en pantalla en un color determinado dentro de la paleta que se haya seleccionado como referencia. Cada “pixel sensor” funciona como un pequeño termómetro.

Una variante de las paletas de color tradicionales, son las denominadas “paletas isotermas”. Su utilidad reside en establecer un valor de temperatura que irá asociado a un determinado color. De esta forma, el sistema muestra una imagen en donde aquellas áreas donde se alcance la temperatura prefijada, se visualizan con el color seleccionado, facilitando la localización de posibles focos de riesgo.

Elección de las lentes

Al igual que ocurre con las cámaras de videovigilancia, una correcta elección de la lente es esencial para lograr el control que se desea. Las lentes con una distancia focal menor, lograrán más anchura en el campo de visión, posibilitando un área de control más amplia a distancias cortas. Sin embargo, cuando la zona a controlar esté alejada de la ubicación de la cámara, se logrará mayor precisión con una lente de mayor distancia focal.

Generación de alarmas

Se pueden establecer diversos criterios para el establecimiento de señales de alarma. Uno de ellos es fijar un valor de temperatura de referencia. El sistema generará un aviso si la temperatura del objeto o zona se desvía de dicho valor (bien por encima o por debajo).

Otra opción muy útil para predecir situaciones de riesgo de incendio, es establecer una alarma cuando el incremento de temperatura suceda con una determinada velocidad prefijada.

Principales aplicaciones

- Instalaciones críticas: generación de energía, depósitos de gas, transformadores, sub estaciones eléctricas…

- Almacenamientos al área libre: carbón, residuos…

- Procesos productivos en los que se manipulen materiales de riesgo como polvo, harinas…

En ENION Ingeniería & Protección contamos con la experiencia necesaria para el diseño de sistemas de PCI basados en cámaras con alarma de temperatura.

Si quieres más información o necesitas que te asesoremos, no dudes en contactar con nosotros y estaremos encantados en ayudarte.

https://enion.es/categoria-noticias/articulos-ingenieria-y-diseno/https://enion.es/categoria-noticias/proteccion-contra-incendios/